sinaSCOPE Compact. Das Digital-Upgrade für ihr Analogmikroskop

03/06/2020

Wir stellen vor: Die HAKKO Lötstation FX 888D

21/07/2020Wie sehen die Ansprüche des sogenannten IoT-Zeitalters und die Erwartungen einer 4.0-Umgebung in der Fertigung aus, wenn es um manuelle Technik wie das Handlöten geht?

Lötsystem für die Zukunft

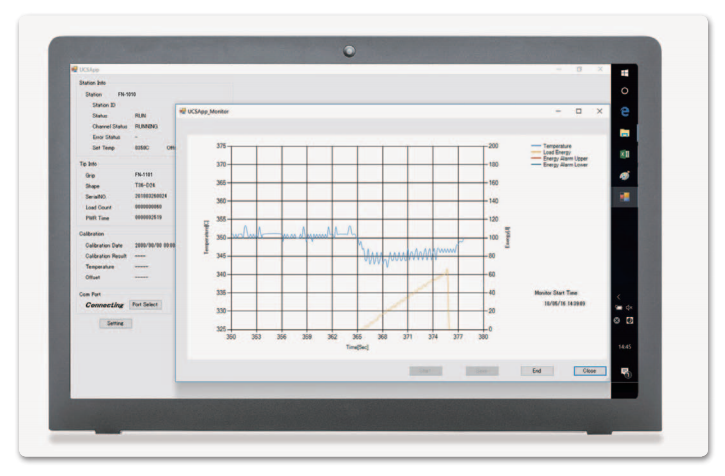

Hakko stellte mit der FN-1010 ein Lötsystem vor, welches genau diesen Erwartungen entspricht und liefert somit IoT-Löttechnik für die Zukunft. Alle Informationen aus dem manuellen Lötprozess werden in Echtzeit gesammelt, gespeichert und visualisiert. Und alle relevanten Prozessdaten, wie Format und Seriennummer der Lötspitze, Anzahl der Aufheizvorgänge und die gesamte geleistete Betriebszeit der individuellen Spitze, werden erfasst. Flexible Interface-Optionen gewährleisten die einfache Integration in jede Umgebung und in jede Ausbaustufe. Wahlweise stehen zur Verfügung: RS232, USB 3.0 oder LAN.

Aber was steckt eigentlich dahinter?

Ziel von Industrie 4.0 ist es, alle Teilnehmer einer Wertschöpfungskette digital so zu verknüpfen, dass alle Beteiligten miteinander in einem Netzwerk (Internet oder Intranet) verbunden sind: Menschen, Maschinen, Anlagen, Logistik, Produktion und Finanzen. Grundlagen sind intelligente, digital vernetzte und sichere Systeme – mit deren Hilfe soll eine weitgehend selbstorganisierte Produktion möglich werden. Ähnliche Bestrebungen finden in allen Industrieländern statt: in Japan unter „Industrial Value-Chain Initiativ“ IVI, in Frankreich unter „Industrie du futur“, in den USA „Industrial Internet Consortium“ IIC, in Südkorea „Smart Factories“.Nachverfolgbarkeit von Prozessen

Zum einen muss die Traceability – also die Nachverfolgbarkeit von Prozessen – gewährleistet sein und damit die Informationen darüber, unter welchen genauen Bedingungen diese Prozesse durchgeführt wurden. Die Herausforderung ist, die dafür relevanten Prozessdaten in Echtzeit zu erfassen und einem zentralen Datenbanksystem zuführen zu können. Zum anderen muss eine Schnittstelle geschaffen werden, durch die sich sowohl die einzelne Lötstation als auch ganze Bulks von mehreren Stationen zentral mit Informationen oder Profilen/Parametern beschicken lassen, die für die Durchführung eines bestimmten Prozesses bestimmt sind.Gerade in sensiblen Produktionsumfeldern für Hightech-Elektronik für Militär, Medizin, Automotive, Luft und Raumfahrt. Dort kann eine einzelne, misslungene Lötstelle zum Totalausfall, zur Katastrophe führen. Es ist von höchster Wichtigkeit für jede einzelne Lötstelle, die Sicherheit über die präzise Ausführung zu erlangen und ein Protokoll live online, aber auch abrufbar zu führen.

Lötspitzen, die „mitdenken“

Ermöglicht wird das mit Lötspitzen, die „mitdenken“, sozusagen mit einem Gedächtnis, das ausgelesen werden kann, und einem Zähler der Lebensereignisse. Seit der Erfindung der Kompakt/ Komposit-Lötspitze, bei der das Heizelement, der Temperatur-Sensor, der Anschlusskontakt und der Metallkern der Lötspitze eine thermische Einheit bilden [1] ist bei dem Prinzip nicht mehr viel geschehen. Bei den bisherigen Lötstationen ist nicht gewährleistet, dass die Wahl der Löttemperatur in Hinblick auf die maximal erlaubte Höhe wirklich über die gesamte Prozessdauer eingehalten wird. Die Auswahl der Lötspitzenform ist dem Anwender genauso überlassen wie die Einstellung der Ruhefunktionen und Pflege der Lötspitze. Die Messung der Temperatur in und die Gegenmessung an der äußeren Spitze der Lötspitze, zur Ermittlung einer eventuell unzulässigen Differenz und deren Korrektur durch die Verwendung einer OffsetFunktion, neigt zu Ungenauigkeiten. Die schriftlichen Protokolle unterliegen dem Risiko des menschlichen Irrtums und einfachen Übernahmefehlern. Die automatisierte, gesteuerte Übertragung in ein IoT-System ist bisher nicht möglich. In der Vergangenheit wurde der Bereich der manuellen Löttechnik den Ansprüchen der Anwender und der Industrie entsprechend weiterentwickelt. Die übertragbare Energie auf eine Lötstelle ist auf bis zu 300 W gesteigert worden. Die Lötspitzenformen sind praktisch für jede, auch noch so komplizierte Lötaufgabe angepasst worden. Die Anwendung von Stickstoff, der die Lötstelle zusätzlich erwärmt, vor Oxidation schützt, damit das Flussmittel deutlich länger aktiv hält und die Standzeit der Lötspitze verdoppelt, ist ein weiterer Meilenstein, Lötstellen perfekt und zuverlässig herzustellen.

Nun ist es an der Zeit, auch die Welt der manuellen Löttechnik in das IoT-Zeitalter zu transportieren!

Hakko bietet nun mit der FN-1010 ein neues Gesamtlötsystem an, das von der intelligenten Lötspitze bis zur Überwachung und Auswertung der Lötvorgänge, die notwendigen Features bietet. Die neuen Lötspitzen sind mit einem „Gedächtnis“ ausgerüstet. Der pro Spitze vorhandene individuelle Speicher-Chip, der ausgelesen werden kann, macht es möglich, jeder Lötspitze dauerhaft, individuelle Werte und Ereignisse zuzuordnen. Gespeichert sind das Format und die Bezeichnung der Lötspitze, ihre eindeutige Seriennummer, die Zuordnung zur eingesetzten Lotlegierung – bleifreies Lot oder bleihaltiges Lot. Dieser Eintrag, diese Festlegung kann, wenn er auf bleihaltig geändert wird, nicht mehr rückgängig gemacht werden. Eine Verwendung im Standardprozess muss dann speziell freigegeben werden. Die Temperaturablage, auch Offset genannt, zwischen der in der Spitze gemessenen und der extern ermittelten Löttemperatur wird drahtlos vom Thermometer an die Lötstation übertragen.Um die Temperaturunterschiede, die Ablage, gering zu halten, ist der interne Temperatursensor in der Lötspitze weit zur Spitze hin angeordnet worden. Gespeichert werden auch die Anzahl der Aufheizvorgänge und die gesamte Betriebszeit der Lötspitze. Durch diese Statistik ist es möglich, einen Zeitpunkt festzulegen, zu dem die Lötspitze voraussichtlich gewechselt werden sollte. Das Tracking der eigenen Prozessdaten ermöglicht, den Verschleiß vorher zu bestimmen und rechtzeitig die Lötspitze zu wechseln. Die Erfassung der Energieübertragung pro Lötstelle lässt auch weiter Rückschlüsse über evtl. Justierung und Optimierung des Prozesses zu und visualisiert und erfasst die entscheidenden Parameter des manuellen Lötprozesses. Ein weiteres Feature für ein sicheres Arbeiten ist der „erweiterte Standby“. Ein Bewegungssensor im Lötkolben leitet in Arbeitspausen die Standby- oder Ruhefunktion der Lötstation ein, zusätzlich kann auch für längere Pausen eine komplette Abschaltung programmiert werden. Zusätzliche Sicherheit ist gegeben, wenn der Lötkolben vom Arbeitsplatz fallen sollte. In diesem Fall wird die Energiezuführung zur Lötspitze ausgeschaltet, um die Gefahr weiterer Schäden und Verbrennungen auszuschließen. Die Lötstation ist mit der effektiven Heizleistung von 100 W gut gerüstet, um nahezu alle gängigen Lötaufgaben erfüllen zu können. Ein sechszeiliges LC-Display zeigt die Prozessparameter an. Vier Tasten sind für die Bedienung übersichtlich in der Frontseite der Station angebracht. Für die Kommunikation bei der Übertragung der Offset-Werte ist eine Infrarot-Schnittstelle in Station und Thermometer eingebaut. Weitere Schnittstellen erlauben die Übertragung der Prozessdaten, die Kommunikation mit einem Computer oder Server.

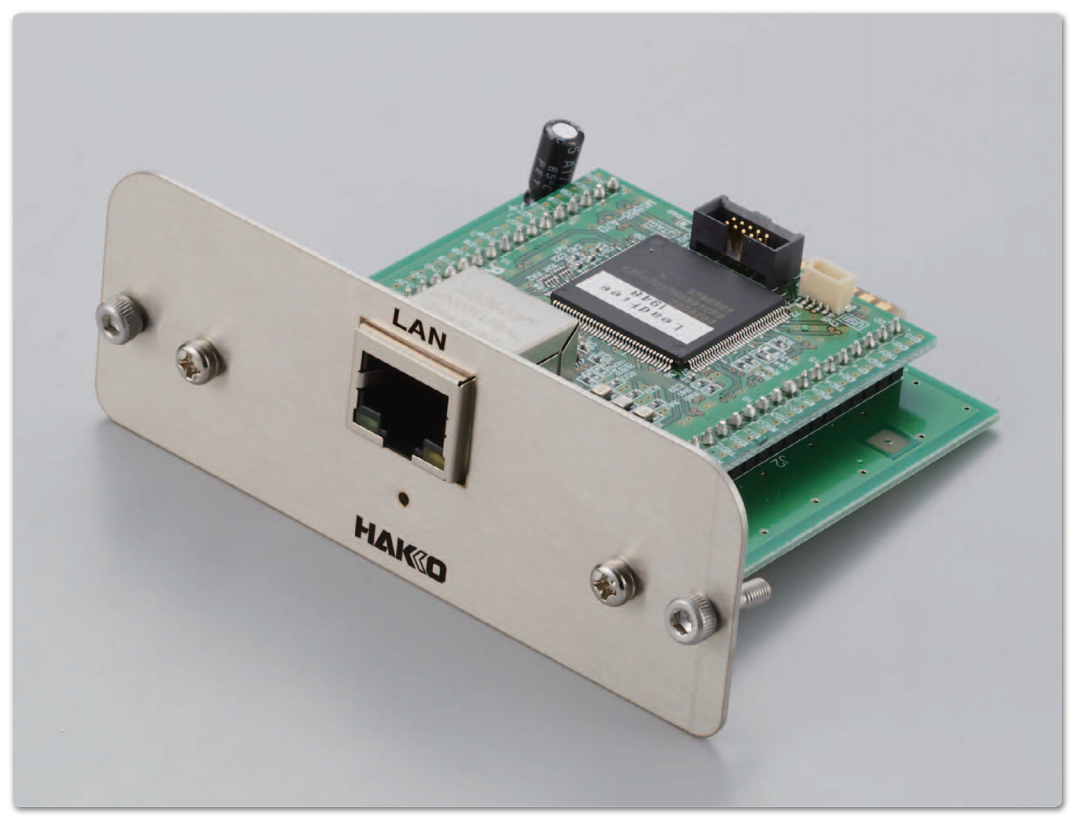

Drei Schnittstellen-Optionen Hakko FN-1010 kann wahlweise mit einem RS232-, USB-3.0- oder LAN-Interface geliefert werden:

- RS232-Schnittstelle zur Anbindung von Steuerungen und für die einfache Kommunikation

- USB-3.0-Schnittstelle für die software-gestützte Programmierung der Parameter – zentral, dezentral, einzeln oder gruppenweise

- LAN-Schnittstelle zur IP-basierten Kommunikation für den externen Zugriff in/out

Hakko FN1010 - Auszug aus der Electronic Fab 02/2020